咨询服务热线: 0514-87885777

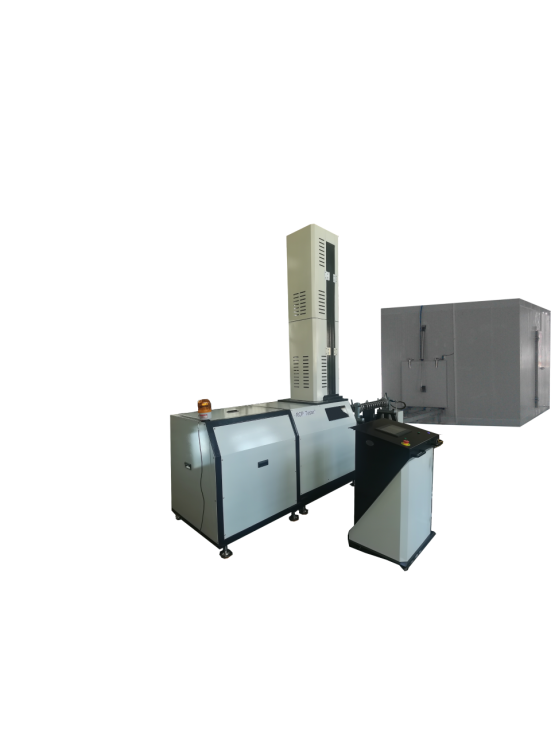

耐快速裂纹增长试验机

目 录

4.1 安装中小尺寸试验装置(DN110、DN160、DN200)

耐快速裂纹增长试验机

理论直径(mm) | 试样长度(mm) | 壁厚值min~max(mm) | 试验装置重量(约kg) |

630.6-SDR11 | 500-5 | 5.5~5.8 | 26 |

1101-SDR11 | 820-5 | 9.6~10.1 | 35 |

1601.5-SDR11 | 1160-5 | 14.0~14.7 | 85 |

2502.3-SDR11 | 1800-5 | 21.8~22.9 | 112 |

3152.9-SDR11 | 2240-5 | 27.3~28.7 | 140 |

4003.6-SDR11 | 2732-5 | 34.7~36.5 | 185 |

5004.5-SDR11 | 3440-5 | 43.4~45.6 | 210 |

4''- SDR11 | 870-5 | 10.39~11.636 | |

6''- SDR11 | 1205-5 | 15.29~17.119 | |

8''- SDR11 | 1555-5 | 19.94~22.328 |

外尺寸 | 内尺寸 | ||

长 | 6000mm | 5700mm | |

宽 | 2300mm | 2000mm | |

高 | 2300mm | 2000mm | |

1.2.2主要参数指标 温度范围 -30℃~室温22F~32F | |||

控制精度 | 根据标准而定(+0℃~-2℃) | ||

电气数据(可特殊 | 定做 | ||

功率 4KW | |||

电压 | 220/380 V 50Hz(标准) | ||

电流 | 16A | ||

制冷功率 | 15kW | ||

长 | 920mm |

宽 | 715mm |

高 | 1140mm |

1.3.1主要参数指标 | |

1.3.1.1台式电脑(可根据客户需要定作)

1.3.1.2电气数据控制箱 | |

电压 | 220 (标准) |

频率 | 50 Hz |

额定功率 | 2 kVA |

保护等级 | IP 44 |

保险丝规格(侧面) | 230/400 V50 Hz: 16A (标准) |

1.3.1.3空气加压装置规格 | |

主要功能 | 过滤(5μm)、烘干 |

压力要求 | 5-10bar |

连接口要求 | ∮12PU管 |

建议用油 | 压缩空气特殊用油,粘度等级VG21, 20℃时粘度为100 cST |

1.3.1.4试验压力要求 | |

介质 | 氮气 |

主要功能 | 过滤(5μm)、烘干 |

试样压力要求 | 最大40 bar |

试样连接软管要求 | 高压软管 |

初始压力范围 | 最小0.5 bar,最大5 bar |

试验压力范围 | 最大25 bar |

夹具连接要求 | 快换接头连接 |

试验期间噪音损害 120~135 dB(A) | |

1 低温环境箱

2 试样运送系统

3 试样系统

4 裂纹开裂主机(包括压力控制管路)

5 快速裂纹电控箱

6压力控制系统

图2.1-1

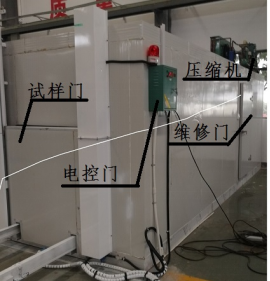

功能:调节试样温度,经过规定的时间,控制管壁的温度在规定温度范内。

图2.2.1-2 图2.2.1-3

图2.2.1-4

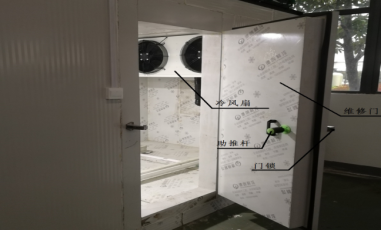

如图:低温环境箱2.2.1-1至2.2.1-4,低温环境箱主要由箱体、试样门、维修门、冷风扇、压缩机、低温控制箱构成。箱体是用150mm厚聚氨酯保温板拼接而成,隔热效果良好。通过低温控制箱可以设定环境箱内温度,低温控制箱能够按照设定参数自动控制冷风机,压缩机工作,使环境箱内温度保持在设定参数范围内。低温控制箱的实用方法请参照电控箱说明书。低温环境箱制冷过程中,冷风机内会积累少量的水,通过排水管排出。如果工作人员被误关在低温箱内,可以通过推动图2.2-4所示的助推杆,逃出低温箱。

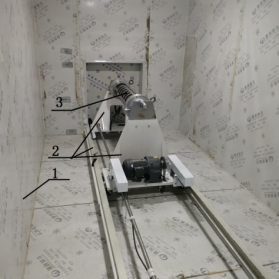

功能:将试样从低温环境箱内取出后,直接将试样运送至裂纹开裂主机处,创造裂纹。

2.2.2-1 2.2.2-2

2.2.2-3 2.2.2-4

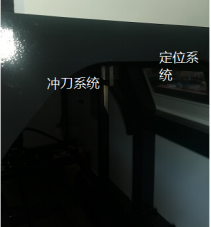

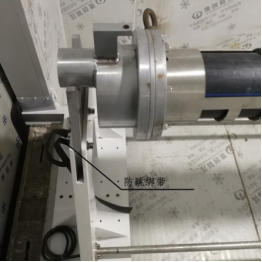

如图2.2.2-1至2.2.2-4所示,试样运送系统主要由从动小车、主动小车、轨道系统、导联管、驱动系统、承冲架、限位系统等组成。试样运送系统用电机减速机驱动链条,带动试样运送小车移动。定位杆可以调节两小车的距离并固定,使其能够刚好防止对应规格的试样。通过限位系统,控制试样自动停在试验位置并定位。承冲框架承载大部分落刀时的冲击载荷。防跳绑带是为了防止冲击时试样跳动而损坏刀具。试样门能自动开关,与试样运送系统联锁,试样门关闭状态下,试样运输车不能进库(或出库),防止发生碰撞。

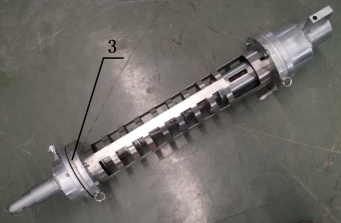

功能:将试样两端密封,方便向试样内部施加压力。并按照标准要求限制试样变形,减缓裂纹发生时的压力降低。

2.2.3

如图2.2.3-1是DN250夹具装配图。通过旋紧序号(21) M36x3螺母,可以使序号(5)O型密封圈、序号(6)压圈、序号(7)定位圈,O型圈与序号(4)端头盖、序号(17)进气端头盖配合密封管材两端。序号(12)刀座限制整个刀座区域内管材内壁不能变形到直径小于0.98di的程度。序号(14)减压挡板,减缓裂纹发生时压力迅速下降。序号(16)限制环限制试样开裂时试样圆上的任意点的径向膨胀限制在最大直径的1.1dn范围内。端头盖上支撑管、进气端头盖上支撑棒与试样运送小车上V型槽、U型槽连接,将试样及试验装置支撑至一定高度,保证刀具刺入管材深度。

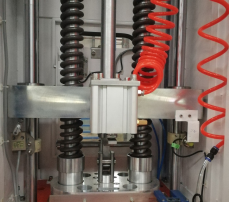

功能:以弹簧推动刀具,使刀具的速度达15±5m/s,撞击管材,引发有效裂纹。

2.2.4-1 2.2.4-2

2.2.4-3 2.2.4-4

2.2.4-5

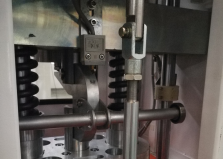

如图2.2.4-1为裂纹开裂主机外观,如2.2.4-2和2.2.4-5所示,裂纹开裂主机的刀具与冲头圆盘连接,通过压缩弹簧储存弹性势能,利用气缸释放势能推动冲头圆盘和刀具,使刀具达到足够的速度,创造出有效裂纹。通过刀座锁紧装置可以更换不同规格的刀具。(根据客户要求配置多种规格Dn63~ Dn400基准系列内刀具)

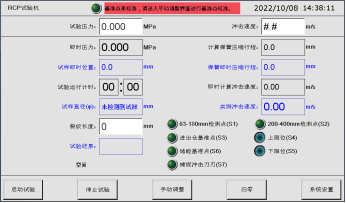

功能:提供一个人机交换平台,试验人员可以通过快速裂纹电控箱控制试验机的每一个动作。

2.2.5-1

数据采集区里分别有温度显示、压力显示、速度显示。

温度显示:显示的是冷库的当前温度。

压力显示:显示的是试验过程中试样内的当前压力。

速度显示:显示的是最后一次的冲击速度。

状态显示区只是的是设备运行的当前状态。

上升红灯亮是升降机停止状态,上升绿灯亮是升降机上升状态;

下降红灯亮是升降机停止状态,下降绿灯亮是升降机下降状态;

出库红灯亮是左右行走机停止状态,出库绿灯亮是左右行走机出库状态;

进库红灯亮是左右行走机停止状态,进库绿灯亮是左右行走机进库状态;

门开红灯亮是冷库门关闭状态,门开绿灯亮是冷库门开启状态;

式样到位红灯亮是试样没有停在冲击位置上,式样到位绿灯亮是式样停在了冲击位置上;

冲击红灯亮是不具备冲击条件,冲击绿灯亮是具备冲击条件;

挂锤检测红灯亮是挂锤气缸工作良好,挂锤检测绿灯亮是挂锤气缸出现故障试验将会结束;

上限位红灯亮是没有到达上限位,上限位绿灯亮是到达上限位,试验将会结束;

下限位红灯亮是没有到达下限位,下限位绿灯亮是到达下限位,试验将会结束;

进库限位红灯亮是进库到达限位,进库限位绿灯亮是到达限位,试验将会结束;

出库限位红灯亮是出库到达限位,出库限位绿灯亮是到达限位,试验将会结束;

控制区域是自动试验时需要进行的操作

①、点击“充气开”按键,此时按键变成“充气关”颜色变成红色,试样中充气开始,点击“充气关”按键,此时按键变成“充气开”颜色变成绿色,试样中充气结束;

②、点击“冷库门开”按键,此时按键变成“冷库门关”颜色变成红色,冷库门打开,点击“冷库门关”按键,此时按键变成“冷库门开”颜色变成绿色,冷库门关闭;

③、点击“进库开”按键,此时按键变成“进库关”颜色变成红色,左右行走机进入冷库,

点击“进库关”按键,此时按键变成“进库开”颜色变成绿色,左右行走机停止移动;

④、点击“自动试验开”按键,此时按键变成“自动试验关”颜色变成红色,自动试验开始,

点击“自动试验关”按键,此时按键变成“自动试验开”颜色变成绿色,自动试验停止;

⑤、当刀扎入式样内,

点击“复位开”按键,此时按键变成“复位关”颜色变成红色,升降机上升提起刀,左右移动机向冷库方向移动一定距离,升降机下降到起始位置,

点击“复位关”按键,此时按键变成“复位开”颜色变成绿色,停止动作;

点击“手动页面”按键,画面切换到手动页面;

点击“设定页面”按键,画面切换到设定页面;

点击“修正页面”按键,画面切换到修正页面;

点击“报告页面”按键,画面切换到报告页面;

在各自的页面右侧,都设置有切换键,方便切换至其它页面进行操作。

2.2.5-2

手动控制区域主要是控制试验机分部动作

①、“升降车位置”:显示升降机的位置;

②、“横移车位置”:显示左右移动机的位置;

③、点击“上升开”按键,此时按键变成“上升关”颜色变成红色,升降机上升,

点击“上升关”按键,此时按键变成“上升开”颜色变成绿色,升降机上升停止;

④、点击“下降开”按键,此时按键变成“下降关”颜色变成红色,升降机下降,

点击“下降关”按键,此时按键变成“下降开”颜色变成绿色,升降机下降停止;

点击“进库开”按键,此时按键变成“进库关”颜色变成红色,左右行走机进入冷库,

点击“进库关”按键,此时按键变成“进库开”颜色变成绿色,左右行走机停止移动;

⑥、点击“出库开”按键,此时按键变成“出库关”颜色变成红色,左右行走机向升降机方向移动,

点击“出库关”按键,此时按键变成“出库开”颜色变成绿色,左右行走机停止移动;

⑦、点击“冷库门开”按键,此时按键变成“冷库门关”颜色变成红色,冷库门打开,点击“冷库门关”按键,此时按键变成“冷库门开”颜色变成绿色,冷库门关闭;

⑧、点击“定位气缸开”按键,此时按键变成“定位气缸关”颜色变成红色,定位气缸打开,

点击“定位气缸关”按键,此时按键变成“定位气缸开”颜色变成绿色,定位气缸关闭;

⑨、点击“挂锤气缸开”按键,此时按键变成“挂锤气缸关”颜色变成红色,挂锤气缸打开,

点击“挂锤气缸关”按键,此时按键变成“挂锤气缸开”颜色变成绿色,挂锤气缸关闭;

⑩、点击“升压阀开”按键,此时按键变成“升压阀关”颜色变成红色,升压阀打开,点击“升压阀关”按键,此时按键变成“升压阀开”颜色变成绿色,升压阀关闭;

⑾、点击“泄压阀开”按键,此时按键变成“泄压阀关”颜色变成红色,泄压阀打开,点击“泄压阀关”按键,此时按键变成“泄压阀开”颜色变成绿色,泄压阀关闭;

2.2.5-3

此页面是密码页面,主要输入密码,来控制手动页面的密码控制区域按键;此功能必须在开发人员指导下完成。

2.2.5-4

设置式样内压力和升降机落下速度

压力设定是设定试验时向试样内施加的压力;

压力上限设定是压力设定数的百分比,出厂已设定好;

压力下限设定是压力设定数的百分比,出厂已设定好;

速度设定是设定升级机落下速度;

修正页面,主要起到校正传感器作用;出厂已校正正确,用户无需更改。(如需校正,请联系开发人员)

2.2.5-6

此页面是试验报告页面,主要是输出试验报告

保存:保存试验报告到本地电脑;

打开:打开本地电脑的试验报告;

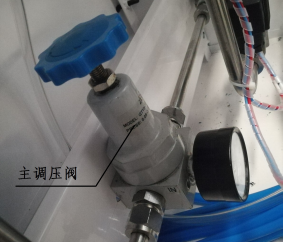

功能:控制试样内压力至设定压力范围内。

功能:控制试样内压力至设定压力范围内。

2.2.6-2

2.2.6-1

2.2.6-3

2.2.6- 5

5

2.2.6-4

如上图,压力控制系统主要由压力源(氮气瓶)、减压表、充气管路、控制软件组成。充气管路在裂纹开裂主机箱体内。充压时,需先打开氮气瓶手阀,将出气压力调整至4Mpa。控制箱内主压力调整至2.5MPa。在控制箱操作面板上调整调压阀,观察面板上压力表示值为试验所需压力值,锁紧调压阀。图2.2.6-2所示的压力设定界面设定好压力及压力上限和下限。在图2.2.6-3所示的主页面中点击充气开按钮,控制软件将自动控制试样内压力至设定范围内。

请佩戴劳保手套劳保鞋

请按下表尺寸裁制试样(公称外径按A级公差选用,仅做示范)

直径(mm) | 试样长度(mm) | 试样内径(mm)max min |

63-SDR11 | 500-5 | 63+0.6- 5.5x2 -5.8x2 |

110-SDR11 | 820-5 | 110+1- 9.6x2 10.1x2 |

160-SDR11 | 1160-5 | 160+1.5- 14.0x2 14.7x2 |

200-SDR11 | 1800-5 | 200+1.8- 17.2x2 18.4x2 |

315-SDR11 | 2240-5 | 315+2.9- 27.3x2 28.7x2 |

400-SDR11 | 2732-5 | 400+3.6- 34.7x2 36.5x2 |

500-SDR11 | 3440-5 | 500+4.5- 43.4x2 45.6x2 |

4''- SDR11 | 870-5 | 理论计算最小内经dimin=91.62mm |

6''- SDR11 | 1205-5 | 理论计算最小内经dimin=134.86mm |

8''- SDR11 | 1555-5 | 理论计算最小内经dimin=175.54mm |

试样要求:

1 试样无毛刺;

2 试样的边缘须有3mm*30°的倒角;

3 确保试样的清洁;

请佩戴劳保手套;

请穿着劳保鞋;

将连接在一起的端头盖、刀座、拉杆、减压挡板按照下图的方式竖立起来。注意操作时扶住拉杆或减压挡板,防止安装时倾倒

将裁制好的试样套在刀座上,确保试样的一端与封头的内表面接触。套入相应规格的O型圈,并将O型圈压入封头凹槽内。

4.1-3 4.1-4

套入对应的压圈、定位圈、限制环。注意定位块插入限制环上的长圆孔内,压圈、定位圈销孔与端头盖上销孔对正。然后用M8X40内六角螺钉将压圈、定位圈和端头盖紧固在一起,压缩O型圈密封。

4.1-5

4.1-6

4.1-7

在试样的另一端,依次套入定位圈、压圈、O型圈、进气端头盖、然后用螺母与拉杆连接在一起。用M8X40内六角螺钉将定位圈、压圈和进气端头盖紧固在一起,压缩密封圈完成密封。试验装置安装完成。

实测(图4.1-7)中U型定位面与V型定位面之间距离,松开紧定钉,调整主动小车,使主、从动小车立板间距接近上面实测值。吊装试样放在主、从动小车之间,V型定位管在V形块一端,定位棒在U形块一端。V型定位管与V形块自动定位后,保证V型定位面与V形块侧面贴紧,精调主动小车,保证U型定位面与U形块侧面贴紧,锁紧紧定钉。将防跳绑带锁紧。试样安装完毕

用向试样内充入一定的压力,关闭充压阀,若过一段时间,试样内压力不变说明密封良好。

打开低温箱门,利用小车将试样运送至低温箱做温度调节。注意试样调节过程中确保低温箱门关好且气源充足。在低温电控箱上设定好开机温度和停机温度后,将按钮打到自动挡,低温箱将自动调节温度在设定范围内。参数设定方法参照(ECB5060-XR)说明书。

4.6.1进入操作界面,选取欲做试验之管材规格。

4.6.2进入设定页面,设定温度、压力、速度各项参数值。

4.6.3试样温度调节时间达到标准要求后,确认刀具是否安装正确牢固,若不是,请更换刀具、紧固刀具。

4.6.4检查加压系统,确保气源充足,打开氮气气源,用减压表将输出压力调节至稍高于设定压力的程度。点击自动试验开始,试样完全出库后,插入充气管。

4.6.5试样进入冲击位,试样会在程序控制下自动定位,定位后点击冲击按钮,落刀冲击试验。冲击完成,观察试验情况。点击复位按钮,设备复位,准备下次试验。试验结束。如图4.6-1是软件主页面。

4.6-1

试验结束后,按照安装试样的方法,反顺序即可卸载试样。

4.7.1定期更换减速机内润滑油。

4.7.2不使用设备时,关闭设备内电源,气源。

4.7.3试验前检查压缩空气气源压力,设备内气压表表显压力不小于0.4MPa。

4.7.4试验前检查高压充气系统,管路通畅,压力值设定准确。

4.7.5试验前检查刀具规格是否正确,刀具正且牢固。

※4.7.6试验前检查管材规格,操作界面选取规格必须与试样规格一致。

4.7.7不使用设备时,输送小车不要停在冷库内。

4.7.8试验前检查收缩电缆有无缠绕。

微信扫一扫